El polietileno de alta densidad (HDPE) es un polímero semicristalino compuesto por segmentos de cadena estrechamente plegados (cristalitos) intercalados con regiones desordenadas y amorfas. Las zonas cristalinas agrupan las cadenas con mayor compacidad, lo que se traduce en mayor densidad y rigidez, mientras que las regiones amorfas son más sueltas y flexibles. En las geomembranas de HDPE, la cristalinidad suele encontrarse en un rango de ~40–60 % en volumen; la fracción amorfa restante contiene las largas “cadenas de unión” del polímero que enlazan los cristales y proporcionan ductilidad. En consecuencia, la densidad actúa como un indicador de la cristalinidad: una mayor densidad implica un mayor contenido cristalino y, por tanto, un material más rígido, pero a menudo también más frágil. Por ejemplo, los grados de HDPE para moldeo por inyección (>0.950 g/cm³) son mucho más densos y, por ende, más rígidos, pero también visiblemente más frágiles que los grados para moldeo rotacional de menor densidad (≈0.935–0.945 g/cm³), los cuales logran un equilibrio entre rigidez y tenacidad. Algo similar ocurre con las geomembranas fabricadas por extrusión-soplado, ya que sus velocidades de enfriamiento más lentas permiten más tiempo para la formación de estructuras cristalinas.

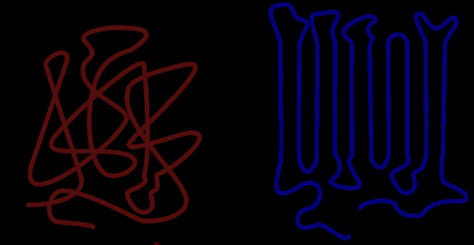

Figura: Esquema de las disposiciones de cadenas poliméricas en regiones amorfas (izquierda, enrollamientos desordenados) versus cristalinas (derecha, cadenas plegadas y alineadas).

Puntos Clave:

• PE cristalino: cadenas estrechamente agrupadas, alta densidad, gran rigidez, excelente resistencia química y a la oxidación.

• PE amorfo: enrollamientos aleatorios, menor densidad, mayor flexibilidad y tenacidad.

• Cadenas de unión: cadenas largas que atraviesan los cristales, aportando ductilidad y resistencia al agrietamiento por tensiones ambientales (SCR, por sus siglas en inglés).

HDPE Unimodal vs. Bimodal y Agrietamiento por Tensiones Ambientales (SCR)

Las resinas de HDPE pueden diseñarse con diferentes distribuciones de peso molecular (MWD, por sus siglas en inglés). Las resinas unimodales presentan un único pico estrecho en la longitud de las cadenas, lo que da como resultado un polímero más uniforme. En cambio, las resinas bimodales (como se establece en la nueva especificación GRI GM42 para HDPE de alto rendimiento) combinan dos picos distintos de peso molecular, usualmente mediante procesos de doble reactor.

Inicialmente, las resinas unimodales dominaron el mercado de geomembranas; sin embargo, los problemas de agrietamiento por tensiones ambientales (SCR) impulsaron reformulaciones hacia materiales de densidad media (MDPE) y con una distribución amplia de peso molecular. En la práctica, las geomembranas con alta resistencia al agrietamiento por tensiones ambientales (SCR) incorporan mayor cantidad de comonómeros (buteno/hexeno/octeno) y/o una MWD más amplia (a menudo bimodal) para incrementar la densidad de las cadenas de unión. Esto generalmente reduce la densidad al rango de ~0.940–0.950 g/cm³.

- HDPE unimodal: distribución de peso molecular (MWD) con un solo pico; una distribución estrecha proporciona alta rigidez, pero puede resultar en fragilidad. Las primeras geomembranas de HDPE utilizaban resina unimodal de alta densidad; los problemas de agrietamiento por tensiones ambientales se mitigaron reduciendo la densidad (mayor contenido de comonómero) y ampliando la MWD.

- HDPE bimodal: presenta dos picos en la distribución de peso molecular (a menudo una fracción de muy alto peso molecular junto con una fracción de bajo peso molecular). Las resinas bimodales de doble reactor pueden incorporar una fracción de peso molecular ultra alto (para cadenas de unión largas y mayor resistencia), al mismo tiempo que contienen muchas cadenas cortas (para facilitar el procesado). Estas resinas muestran una resistencia al agrietamiento lento notablemente superior. En la práctica, el componente de alto peso molecular permite que el polímero atraviese los cristales mediante cadenas de unión, mientras que el componente de bajo peso molecular proporciona el flujo adecuado durante la extrusión.

- Tendencia de Densidad: Debido a que las ramificaciones de comonómeros reducen la cristalinidad, las resinas con alta resistencia al agrietamiento por tensiones ambientales (SCR) tienden a tener densidades más bajas. En el enfoque “tradicional” (unimodal), una menor densidad obtenida mediante el uso de comonómeros (rango MDPE) se correlacionaba con una mejor resistencia al agrietamiento por tensiones ambientales. El HDPE bimodal moderno equilibra la densidad utilizando comonómeros en un reactor y construyendo la cadena principal en el otro, pero, aun así, muchas geomembranas de alta resistencia al SCR se encuentran en el rango de 0.940–0.950 g/cm³. Como señala un estudio: “una densidad más baja generalmente conduce a un mejor desempeño (menor riesgo de agrietamiento por tensiones ambientales)”. De manera similar, expertos en polímeros explican que cadenas laterales más largas (mayor número de carbonos en el comonómero) reducen el agrupamiento de las cadenas (menor densidad) y aumentan la resistencia al agrietamiento ambiental (SCR) al introducir más cadenas de unión.

Diferencias en los Métodos de Procesado: HDPE por Extrusión-Soplado vs. Matriz Plana

Además de la formulación de la resina, el proceso de fabricación influye de manera significativa en la densidad, cristalinidad y comportamiento mecánico de las geomembranas de HDPE. Los dos métodos de producción predominantes —extrusión por soplado y extrusión por matriz plana, generan diferentes orientaciones del polímero y velocidades de enfriamiento, lo que a su vez afecta el desempeño en campo.

HDPE por Extrusión-Soplado:

- En este proceso, el polímero fundido se extruye verticalmente y se infla como un globo mientras se estira hacia arriba. Esto induce una orientación biaxial, especialmente en las direcciones longitudinal (máquina) y transversal.

- El enfriamiento es más lento (mediante aire ambiente), lo que permite mayor tiempo para la formación de estructuras cristalinas.

- Como resultado, el HDPE por extrusión-soplado tiende a presentar una cristalinidad más alta y una densidad ligeramente superior, a menudo >0.950 g/cm³, incluso cuando se utiliza la misma resina que en una lámina producida por matriz plana.

- Estas láminas suelen ser más rígidas, menos propensas a la elongación, pero también más frágiles y menos tolerantes al momento de soldar.

- La soldabilidad puede verse afectada debido a ventanas de fusión más estrechas y una solidificación más rápida, especialmente en condiciones ambientales frías.

HDPE por Matriz Plana:

- El polímero se extruye a través de un cabezal ancho y plano, y se enfría de forma inmediata sobre rodillos refrigerados, lo que resulta en un enfriamiento más rápido y menor alineación de las cadenas poliméricas.

- Esto produce una lámina con menor cristalinidad, mayor contenido amorfo y, por lo tanto, menor densidad.

- El HDPE fundido suele ser ligeramente más blando, más dúctil y con mayor capacidad para adaptarse a irregularidades del terreno y a la expansión térmica.

- Estas láminas son, en general, más fáciles de soldar y manejar bajo condiciones de campo variables.

Implicaciones:

- Los ingenieros no deben basarse únicamente en los valores de densidad para inferir la calidad del material — una lámina producida por matriz plana, con menor densidad, puede superar en desempeño a una lámina por extrusión-soplado de mayor densidad en aspectos como flexibilidad, soldabilidad y resistencia a largo plazo al agrietamiento por tensiones ambientales.

- Si una geomembrana presenta una densidad inusualmente alta (>0.955 g/cm³), ha sido fabricada mediante extrusión-soplado y está basada en una resina unimodal, los diseñadores deben revisar cuidadosamente sus datos de resistencia al agrietamiento por tensiones ambientales (SCR) y evaluar el impacto en la instalación y durabilidad.

Alta Densidad, Cristalinidad y Riesgo de Agrietamiento por Tensiones Ambientales

Las resinas unimodales suelen reducir su densidad mediante el aumento en la concentración de comonómero. En este tipo de resinas, cuando la densidad supera aproximadamente los 0.950–0.960 g/cm³, el polímero contiene muy poco comonómero y se vuelve altamente cristalino. Estos materiales alcanzan una alta resistencia y rigidez, pero presentan una ductilidad reducida. Una elevada cristalinidad implica una menor cantidad y longitud de cadenas de unión entre cristales, lo cual es la causa principal del mal comportamiento frente al agrietamiento por tensiones ambientales.

En la práctica, el HDPE con densidades superiores a 0.960 g/cm³ (a menos que se trate de resinas bimodales, como los grados RT) es propenso a fallas frágiles, similares al vidrio, bajo cargas sostenidas. Los ingenieros señalan que el polietileno de alta densidad es “más rígido, pero en general más frágil”. En contraste, los grados de menor densidad (con mayor contenido amorfo) son más tenaces y resistentes al agrietamiento.

- Ductilidad vs. Cristalinidad: Una mayor cristalinidad (mayor densidad) incrementa el límite elástico, pero reduce drásticamente la elongación a la rotura. El polímero pierde capacidad para deformarse plásticamente, lo que favorece fracturas frágiles bajo tensión.

- Mecanismo de Agrietamiento por Tensiones Ambientales: Las grietas se propagan a lo largo de los límites entre cristales cuando no hay suficientes cadenas de unión que mantengan unidos dichos cristales. Como señaló un revisor, la falla de una geomembrana soldada está dominada por la resistencia al agrietamiento por tensiones ambientales (SCR) de la resina —es decir, por la densidad de moléculas de unión— y no por el contenido de antioxidantes. Por tanto, una resina con un índice de oxidación inducida (OIT) ligeramente menor, pero con alta resistencia al SCR, puede tener mayor vida útil que una resina con alto OIT pero baja resistencia al SCR.

- Oxidación/Estabilidad: Paradójicamente, los grados de polietileno de muy alta densidad (HDPE verdadero) pueden presentar un excelente OIT (debido a aditivos), pero aún así fallar de forma frágil bajo esfuerzo. Esto resalta que la densidad, por sí sola, no garantiza el rendimiento a largo plazo. En resumen, las láminas de ultra alta densidad no son adecuadas para aplicaciones de geomembranas debido a su bajo contenido de cadenas de unión y su alto riesgo de agrietamiento por tensiones ambientales.

Cargas Minerales, Contenido Reciclado e Indicadores de Alta Densidad

Una densidad inesperadamente alta (incluso ≥0.950 g/cm³) en una lámina de geomembrana puede ser indicativa de aditivos no poliméricos o contaminación. Los responsables más comunes son las cargas minerales (como el carbonato de calcio, CaCO₃) o HDPE reciclado que contiene dichas cargas. Estos componentes aumentan la densidad de la lámina sin aportar resistencia mecánica. La guía técnica de la industria advierte que las cargas pueden “hacer que el material sea más frágil y propenso a agrietarse”, “debilitar las soldaduras” y “reducir la flexibilidad”. Ensayos prácticos de control de calidad (como pruebas de densidad o de cenizas) se basan en este principio: una geomembrana de HDPE con una densidad formulada superior a 0.952 g/cm³ puede indicar la presencia de carga mineral como CaCO₃.

- Negro de Carbono vs. Carga Mineral: El negro de carbono es un estabilizante UV esencial en las geomembranas negras, pero un exceso de carga mineral (CaCO₃ o talco, incoloros) es una señal de alerta. Estudios señalan que geomembranas con contenido de negro de carbono fuera del rango 2–3 % suelen contener carga mineral. Estas cargas desplazan el volumen libre (reduciendo el espacio disponible para antioxidantes) y generan puntos de concentración de esfuerzo. Además, afectan negativamente la soldabilidad: las uniones en HDPE con alto contenido de carga son más propensas a fallas frágiles, ya que las partículas interfieren en la fusión de la soldadura y en la zona afectada por el calor.

- Contenido Reciclado: De forma similar, el HDPE reciclado suele presentar una composición variable y puede contener cargas ocultas. Muestras fabricadas con materia prima reciclada han mostrado una resistencia al agrietamiento por tensiones ambientales (SCR) mucho menor que las fabricadas con resina virgen, debido tanto a estas impurezas como a la degradación del polímero previa al proceso de reciclaje, derivada de su uso anterior. Una advertencia importante: cumplir con la especificación numérica de densidad utilizando resina reciclada o carga es un atajo arriesgado que puede comprometer seriamente el desempeño a largo plazo.

- Comportamiento ante Arrugas: Las cargas minerales y la alta cristalinidad también afectan la forma en que se comportan las arrugas. El polietileno más rígido y cristalino (mayor densidad) tiende a formar menos arrugas, pero de mayor amplitud. En cambio, geomembranas de LLDPE o HDPE con alta resistencia al agrietamiento por tensiones ambientales (SCR) pueden presentar arrugas más frecuentes (tras exposición solar), pero más planas. Desde el punto de vista de la instalación, las arrugas más pequeñas son más manejables, ya que pueden comprimirse al ser cubiertas (con agua o residuos) sin plegarse. Los instaladores deben anticipar “láminas más rígidas” y posiblemente arrugas persistentes de mayor tamaño cuando la densidad (y rigidez) del material es elevada.

Implicaciones Prácticas para los Actores del Sector

Aunque la diferencia entre 0.94 y 0.95 g/cm³ pueda parecer mínima, es significativa por múltiples razones. La elección de la densidad tiene efectos reales tanto en la instalación como en el desempeño en campo:

- Instaladores: El HDPE muy denso y rígido es más difícil de desplegar. Los rollos más rígidos se adaptan con menor facilidad al terreno, por lo que es más probable la aparición de arrugas y concentraciones de esfuerzo. Estudios de laboratorio han demostrado que una geomembrana rígida sostiene mayores amplitudes de arrugas bajo carga en comparación con una geomembrana más flexible. Durante la soldadura, el HDPE denso o con “carga” requiere un control preciso: las soldaduras deben enfriarse lentamente para evitar zonas afectadas por el calor (HAZ) frágiles, y las partículas de carga pueden generar defectos en la unión. En resumen, un HDPE rígido es “más sensible” a las condiciones de soldadura y puede producir uniones débiles si no se manipula cuidadosamente.

- Ingenieros / Prescriptores: Confiar únicamente en la densidad puede desalinear las especificaciones del proyecto. Por ejemplo, una geomembrana especificada solo por una densidad ≥0.940 g/cm³ y OIT podría aceptar inadvertidamente una lámina con carga mineral que cumple con esos valores, pero falla en pruebas de agrietamiento por tensiones ambientales (SCR). Por el contrario, una geomembrana de menor densidad (<0.950 g/cm³) puede ser ideal si su SCR, resistencia mecánica y OIT cumplen o superan los requisitos. Los ingenieros deben asegurarse de que las especificaciones incluyan parámetros de resistencia mecánica (por ejemplo, SP-NCTL, SCR a largo plazo > 1.500 horas), y no solo densidad o índice de fluidez (MFI).

- Ingenieros: También deben considerar que una lámina producida por matriz plana con menor densidad puede superar a una fabricada por extrusión-soplado con mayor densidad en términos de flexibilidad, soldabilidad y resistencia al agrietamiento por tensiones ambientales a largo plazo. Si una geomembrana presenta una densidad inesperadamente alta (>0.952 g/cm³) y ha sido fabricada por extrusión-soplado, los diseñadores deben revisar cuidadosamente los datos de SCR y evaluar el impacto en la instalación y durabilidad. Los fabricantes deben ser más transparentes sobre sus técnicas de producción (aunque rara vez lo son).

- Detección de Fugas: Las geomembranas de mayor densidad, especialmente aquellas con alta cristalinidad o carga mineral, suelen presentar una constante dieléctrica más alta, lo que puede reducir la sensibilidad de los métodos de detección eléctrica de fugas y aumentar el riesgo de defectos no detectados.

- Fabricantes: Los proveedores deben ajustar sus formulaciones al desempeño deseado. La presión por cumplir con una especificación de alta densidad puede llevar a algunos a incorporar carga mineral económica o evitar el uso de comonómeros —soluciones que degradan la calidad. Los fabricantes equilibran la selección de resinas y las condiciones de polimerización: para maximizar la resistencia al SCR, prefieren químicas tipo MDPE (mayor contenido de comonómero, a veces bimodales), formuladas para producir una lámina de HDPE con densidad en el rango de 0.940–0.950 g/cm³. Si un producto supera los 0.95 a 0.96 g/cm³, probablemente contiene poca ramificación o carga añadida, y requerirá controles de calidad rigurosos (por ejemplo, análisis de cadenas de unión, pruebas de fragilidad) para certificar su idoneidad.

Más Allá de la Densidad: SCR, OIT y Otras Métricas de Rendimiento

La densidad es una propiedad global del material, pero no garantiza su desempeño. El factor más crítico en términos de durabilidad es la resistencia al agrietamiento por tensiones ambientales (SCR o ESCR), que se evalúa mediante ensayos puntuales o a escala completa, y no a través de la densidad. La práctica estándar (GRI GM13) complementa la especificación de densidad con:

- SP-NCTL (ASTM D5397): Ensayo de tracción con muesca a pequeña escala, realizado al 30 % de la resistencia en el límite elástico en una solución surfactante caliente. Según GRI GM13, un HDPE aceptable no debe presentar falla en el SP-NCTL antes de las 500 horas.

- Tiempo de Inducción a la Oxidación (OIT): Mide el nivel de antioxidantes (ASTM D8117 o D5885). Aunque es un parámetro importante, un OIT alto por sí solo no puede evitar la propagación de grietas si la resistencia al agrietamiento por tensiones ambientales (SCR) es baja.

- Índice de Fluidez (ASTM D1238) y Ensayo de Tracción (ASTM D6693): Aseguran la procesabilidad de la resina y su resistencia mecánica básica.

- Dispersión del Negro de Carbono (ASTM D5596): Una buena dispersión evita puntos débiles en el material.

- Ensayos de Perforación, Desgarro y Otros: Para confirmar la resistencia del material a defectos físicos.

GRI GM13 cita explícitamente las normas ASTM D1505/D792 (densidad), D1238 (índice de fluidez), D6693 (tracción), D3895/D5885 (OIT) y D5397 (SP-NCTL), entre otras. En resumen, la densidad por sí sola no predice el desempeño. Dos láminas de HDPE con densidad idéntica pueden presentar comportamientos muy diferentes frente al agrietamiento por tensiones ambientales (SCR), dependiendo de la estructura del polímero. Los prescriptores y los equipos de control de calidad deben utilizar la densidad como una verificación inicial (por ejemplo, para confirmar el grado de resina), pero deben basarse en los ensayos de agrietamiento por tensiones ambientales y de antioxidantes para evaluar la verdadera durabilidad.

En la práctica, la selección de una geomembrana debería involucrar:

- Verificar que la densidad formulada de la lámina esté dentro de un rango adecuado (típicamente 0.940–0.952 g/cm³ para geomembranas de HDPE virgen).

- Asegurar que la lámina cumpla o supere los requisitos de SP-NCTL/SCTL (según GRI o las especificaciones del proyecto).

- Revisar los niveles de retención de OIT para confirmar una estabilización adecuada (y que el contenido de negro de carbono esté dentro del rango esperado).

- Rechazar materiales con densidades o resultados de ensayo anómalos, que puedan indicar presencia de cargas minerales o una calidad deficiente de la resina.

- Dar preferencia a geomembranas producidas por cabezal plano (calandrado) en lugar de extrusión-soplado.

Conclusión:

En las geomembranas de HDPE, la densidad es un indicador útil de la composición del polímero (cristalinidad frente a ramificación), pero no es un parámetro suficiente para predecir el desempeño por sí sola. Las densidades de HDPE en el rango inferior (≈0.940–0.950 g/cm³) suelen corresponder a formulaciones con alta resistencia al agrietamiento por tensiones ambientales, mientras que densidades muy altas (>0.952 g/cm³) generalmente reflejan una elevada cristalinidad (o presencia de cargas minerales) y pueden ser indicativas de un comportamiento frágil.

Por lo tanto, el lenguaje de especificación debe ir más allá de simplemente exigir “≥0.940 g/cm³”. Esto garantiza que las geomembranas estén formuladas tanto para ofrecer resistencia inmediata como durabilidad a largo plazo, y ayuda a instaladores e ingenieros a evitar compromisos técnicos no intencionados durante la ejecución en campo.

Además, una densidad elevada de HDPE (>0.950 g/cm³) también podría explicar un menor costo del producto, lo cual puede deberse a la incorporación de carga mineral o contenido reciclado, y a la reducción de aditivos funcionales.

Referencias:

La literatura técnica fundamental y las normas del sector respaldan estas conclusiones (por ejemplo, GRI GM13, Koerner et al., métodos ASTM y estudios recientes de la industria). En conjunto, enfatizan que el desempeño de las geomembranas de HDPE está determinado por la estructura del polímero y la validación mediante ensayos, y no únicamente por la densidad de la lámina.